ヒートシンク付き高電力密度eGaNベース・コンバータの出力電力を一段と高める方法

GaNの話 – Rick Pierson

12 14, 2018

動機

eGaN® FETとICは、小型、超高速スイッチング、低オン抵抗という特徴によって、非常に高電力密度のパワー・コンバータを設計できます。ほとんどの高電力密度コンバータの出力電力を制限している要因は接合部温度であり、より効果的な熱設計が求められます。eGaN のチップスケール・パッケージは、チップの上面、下面、および側面から効果的に熱を逃がし、6面冷却を実現できます。このアプリケーション・ノートでは、eGaN ベース・コンバータの出力電流能力を高めるための高性能の熱ソリューションを紹介します。

6面冷却用熱ソリューション

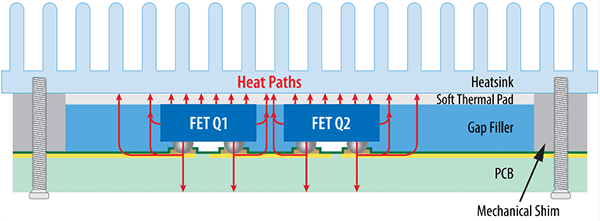

図1に示す熱ソリューションは、すでに、[1] と [2] で示されているように、チップスケールeGaN FETからの優れた放熱を可能にします。ヒートシンクは、ネジとプラスチック・シムを使って基板に機械的に取り付けられ、電気的に絶縁された熱伝導材料(TIM:thermal interface material)で満たされた領域を取り囲みます。このTIMは、FETの上面および側面から直接ヒートシンクに熱を伝導します。eGaN FETとICの接合部-パッケージ間の熱抵抗Rθ,jcが非常に小さいため、最も効果的な熱の経路になります。同時に、このFETは、はんだバンプを介してプリント回路基板の銅に熱を伝導し、TIMを介してヒートシンクにも伝導されます。余分な熱は、プリント回路基板の底面の対流によって放出されます。

図1:チップスケールのeGaN FET向け熱ソリューションの簡略化された断面図、強調した熱の流れの経路と機械的アセンブリ

図1:チップスケールのeGaN FET向け熱ソリューションの簡略化された断面図、強調した熱の流れの経路と機械的アセンブリシムの高さと熱パッドの厚さは、eGaN FETに過剰な機械的応力が加わらないように注意深く選びます。ヒートシンクとFETとの間のTIMの厚さは、熱抵抗を最も小さくするために最小限に抑えなければなりません。ただし、FET、コンデンサ、ゲート・ドライバを収めるシムの厚さを選ぶときは、シムに囲まれた中のすべての部品の最大の高さを考慮する必要があります。このとき、高さの交差とチップの傾きの両方が重要な要素になるかもしれません。

設計の柔軟性:TIMは、ソフト熱パッド(例えば、台湾T-グローバル社のTG-X)、液体ギャップ充填剤(例えば(例えば、Bergquist GF4000)、または、その両方の組み合わせで構成することができます。この液体ギャップ充填剤のみをTIMとして使うことができ、FETへの圧力がほぼゼロになりますが、一般的には、熱伝導は、熱パッドの方が優れています。同様に、熱パッドは液体ギャップ充填剤なしで使えますが、このオプションでは、FETの側面またはプリント回路基板から、ヒートシンクへの熱伝導がありません。図1の熱ソリューションは、最も効果的な熱経路を実現し、同時にFETへの機械的応力も最小限に抑えるために、両方のTIMをどのように実装するかを示しています。

設計例:eGaN FETのEPC2045を使った48 V入力から12 V出力への高電力密度変換

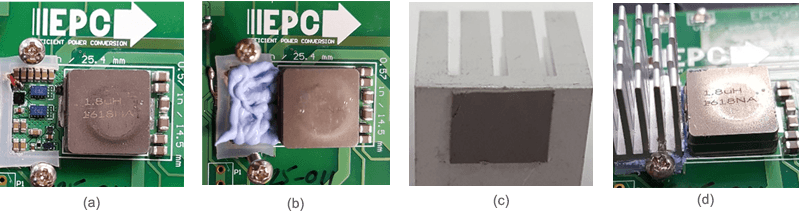

提案された熱ソリューションは、図2に示す設計例を使って実験的に実証されました。これは、GaNパワー・モジュールEPC9205と類似しています。この高電力密度バック・コンバータは100 VのeGaN FETであるEPC2045を搭載しており、スイッチング周波数700 kHzで48 V入力から12 V出力に変換するとき、ピーク効率96.4%が得られ、接合部の温度上昇100℃以下で、最大12 Aまで出力できます。

図2:プラスチック・シム、液体ギャップ充填剤、熱伝導パッド、ヒートシンクを使った熱設計を実装するための機械的アセンブリのステップ

図2:プラスチック・シム、液体ギャップ充填剤、熱伝導パッド、ヒートシンクを使った熱設計を実装するための機械的アセンブリのステップ図2は、この熱設計の組み立て方のステップ・バイ・ステップのガイドです:

- ナイロン・シムは、パワー段を取り囲み、ヒートシンクを機械的に支持するために使われます。この例におけるシムの高さは1.02 mmで、これはEPC2045の装着時の高さよりも0.13 mm高くなっています(図2a)。

- シムに囲まれたパワー段の領域は、液体ギャップ充填剤で覆われています(図2b)。

- ヒートシンクの底面にはソフト熱伝導パッドが取り付けられています。この例では、パッドの圧迫前の厚さは0.5 mmです(図2c)。

- 最後に、ヒートシンクとパッドを液体ギャップ充填剤の上に置き、2本のネジを使ってナイロン・シムにしっかりと締め付けます。余分なギャップ充填剤を除去し、残りは、固体に硬化させることができます(図2d)。

熱特性

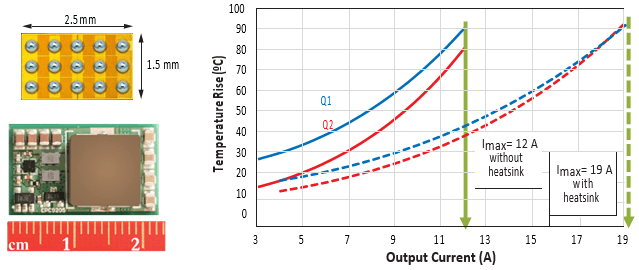

熱等価回路と電流処理能力は、[2]に示された方法を使って評価され、熱ソリューションが実装されたときの各FETの接合部-周囲間の熱抵抗(Rθ,ja)が50%低減されることが実証されています。ただし、この高電力密度設計では、2個のFETと出力フィルタのコイルとの間の熱結合も考慮しなければなりません。図3は、熱ソリューションが実装される前後のコンバータの電流処理能力です。この電流処理能力はヒートシンクによって60%増加します。

図3:エアフロー800 LFM、700 kHzで動作するとき、48 V入力、12 V出力のバック・コンバータEPC2045における接合部温度の上昇と出力電流の関係

図3:エアフロー800 LFM、700 kHzで動作するとき、48 V入力、12 V出力のバック・コンバータEPC2045における接合部温度の上昇と出力電流の関係車載用途向けEPC2206の紹介

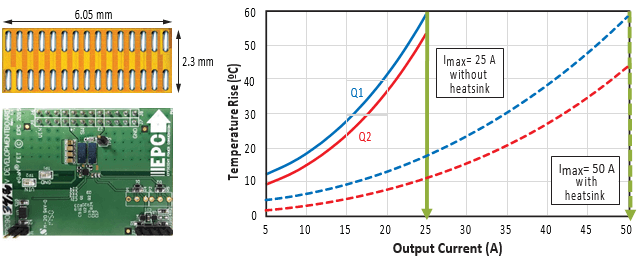

AEC品質の80 VのeGaN FETであるEPC2206は、この熱ソリューションが、より大きなチップとパワー段を搭載した高電力密度基板の設計にも適用可能であることを実証するための設計例として採用しています。この例では、自動車用途のより厳しい環境条件に基づいて、最大許容温度の上昇は60℃です。評価用にデモ・ボードEPC9034を使って、出力コイルを基板の外に配置しました。ヒートシンクを追加すると、図4に示すように、各FETのRθ,jaが60%減少し、電流出力能力が25 Aから50 Aへと効果的に「倍増」します。この例では、ソフト熱パッドのみを使いました。液体ギャップ充填剤を追加することによって、さらなる改善が可能です。

図4:エアフロー800 LFM、125 kHzで動作するとき、48 V入力、12 V出力のバック・コン バータEPC2206における接合部温度の上昇と出力電流の関係

図4:エアフロー800 LFM、125 kHzで動作するとき、48 V入力、12 V出力のバック・コン バータEPC2206における接合部温度の上昇と出力電流の関係結論

eGaN FETを使って構成した高電力密度コンバータの熱の制限は、ヒートシンクを取り付け、チップスケール・パッケージによって実現できる6面冷却を利用すれば、大幅に改善できます。このアプリケーション・ノートでは、パワー段の実装面積を大きくせずに、60~100%大きな出力電力が得られると同時に、アセンブリ中およびアセンブリ後のFETの機械的応力も制限できることを示しました。eGaN FETの本質的に高効率という利点と組み合わせて、この熱特性の改善は、GaNがシリコンの能力を超えてシステムの性能を向上させる方法の1つです。