關於氮化鎵半導體的常見錯誤觀念

技術分享雜談GaN技術 – Renee Yawger

一月 16, 2023

氮化鎵(GaN)是一種全新的使能技術,可實現更高的效率、顯著減小系統尺寸、更輕和在應用中取得矽元件無法實現的性能。那麽,為什麽關於氮化鎵半導體仍然有如此多的誤解?事實又是怎樣的呢?

關於氮化鎵技術有如此多的誤解的原因之一,是現有矽技術的供應商使用嚇人的策略和發出錯誤信息,例如關於氮化鎵技術的可靠性問題、各式各樣的設計挑戰、高昂的價格和不可靠的供應鏈等,從而勸阻潜在的氮化鎵用戶。

但這些攻擊沒有阻礙業界在各種應用中採納氮化鎵元件,例如氮化鎵元件不僅使能光達應用,而且在矽MOSFET以前佔據主導地位的傳統應用中,如數據中心和車用電子,也逐漸轉用氮化鎵元件。本文將揭穿關於氮化鎵技術的最常見誤解,以及分享GaN FET和積體電路目前在功率轉換領域替代矽元件的步伐。

誤解1:氮化鎵技術很新和沒有經過驗證

氮化鎵元件是一種非常穩固、具高機械穩定性的寬能隙半導體,於1990年代初首次用於生產高功率/高頻射頻電晶體和發光二極體。2010年,第一款增强型氮化鎵電晶體普遍可用,旨在取代矽功率MOSFET。之後隨即推出氮化鎵功率積體電路 - 將GaN FET、氮化鎵基驅動電路和電路保護整合為單片元件。

最早採用基於氮化鎵的FET和積體電路的設計人員,就是發揮比MOSFET快10倍開關速度和比IGBT快100倍開關速度的氮化鎵元件優勢的設計工程師。首批大量使用氮化鎵元件和發揮其高速開關優勢的應用,包括自動駕駛車輛、機器人、無人機和安全系統的光達系統。

隨著產量的增長,氮化鎵元件正在取代傳統應用的矽MOSFET,例如48 V DC/DC電源,讓數據中心和雲計算、人工智能、機器學習和遊戲等高功率密度計算解決方案實現高功率密度和高效率。

誤解2:氮化鎵技術不可靠

氮化鎵元件自2010年初開始量產,而且在實驗室測試和大批量客戶應用中,氮化鎵元件展現出具備極高的穩健性。EPC元件已經通過數千億個元件-小時的測試,其故障率比MOSFET低100倍!

儘管寬能隙元件對溫度的靈敏度低於矽元件,對氮化鎵元件的可靠性的誤解卻依然存在。事實上,晶片級元件的故障機制比封裝元件少,而且氮化鎵元件已獲得車規級認證和用於航太應用。

EPC憑藉“測試元件至失效”的方法對其氮化鎵元件進行可靠性測試,而且測試標準遠遠高於JEDEC的標準,從而提高一代又一代的氮化鎵元件的穩健性。該方法找出元件內在故障機制,用於開發基於物理的模型,從而可用準確地預測到氮化鎵產品在通用操作條件下的安全使用壽命,讓設計人員可以根據其設計要求,對氮化鎵元件進行評估。

“測試元件至失效”的測試報告結果可訪問GaN 可靠性。

誤解3:很難採用氮化鎵元件來設計解決方案

氮化鎵元件的行為與功率MOSFET相似,但在設計氮化鎵電路時,需要注意幾個事項。首先,氮化鎵元件比矽MOSFET快10倍,因此氮化鎵電路更容易產生寄生電感。寄生電感會導致振鈴和過衝,從而增加EMI和電路故障的風險。然而,實現最小化的寄生電感很簡單,只需採用氮化鎵技術。與基於MOSFET的最佳設計相比,如果能够正確採用氮化鎵電路來設計解決方案,它具有更少的EMI和過衝。

由於氮化鎵元件具備優越的性能優勢,支持基於氮化鎵元件的設計的生態系統不斷在發展,從而有越來越多供應商提供新型元件,例如閘極驅動器、控制器和無源元件,可進一步增强基於氮化鎵元件的系統的性能。

此外,氮化鎵元件可以在同一基板上整合多個元件,使得單片式電源系統可以更直接、更高效和更具成本效益地在單晶片上進行設計。積體電路功率級諸如EPC23102為設計人員提供了一個比基於分立元件方案的體積小35%、採用的元件少50%、縮短設計時間和更高效的解決方案。氮化鎵積體電路使產品更小、更快、更高效和更易於設計。

誤解4:氮化鎵元件的供應鏈不可靠

EPC的GaN FET和積體電路的製程非常簡單和成熟。通過在矽頂部生長氮化鎵外延層,可以使用現有的矽製造供應鏈而免於使用昂貴的特定生產地點。供應鏈利用現成的大直徑矽晶圓以低成本進行量產,並與具備豐富經驗的合作夥伴進行大批量後端生產。由於氮化鎵元件比矽元件小得多,因此每塊晶圓就可以生產出更多的氮化鎵元件,從而實現可量產、具低成本、成熟、迅速反應和非常易於擴展的供應鏈。

誤解5 :GaN FET和積體電路的價格昂貴

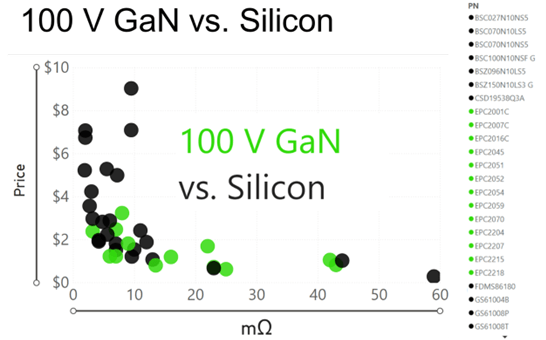

這是關於氮化鎵技術最常見的錯誤觀念!氮化鎵元件大約在2015年推出市場,與具有相同導通電阻和額定電壓的矽功率MOSFET相比,其價格更低。從那時起,產量繼續提升、氮化鎵元件的價格持續下降、氮化鎵技術不斷改進和晶片進一步更小化。下圖顯示了依據各種導通電阻規格,EPC的100 V GaN FET和對應的MOSFET元件的價格比較。

以上的比較甚至不考慮系統級成本。例如,用於汽車電子系統的3 kW、48 V/12 V的DC/DC轉換器中,由於氮化鎵開關快,它可在更高的頻率和更高效的條件下工作,從而減少所需的相數,從五相的MOSFET系統改為四相的氮化鎵系統,其體積縮小35%和成本可以更低。

誤解6:氮化鎵技術尚未準備好以實現普及化

氮化鎵元件於2010年3月開始進行商業化生產,光達是第一種應用能够發揮氮化鎵電晶體的高速開關和小尺寸優勢,以實現最高性能,成為“殺手級應用”。緊隨其後,是用於高密度計算的48 V DC/DC轉換器。衛星系統開始大量使用GaN FET,因為他們意識到氮化鎵元件在涉及多種輻射的環境下,具備優越的特性。數十萬個GaN FET和混合模組已經用於飛行應用,包括用於低地球軌道以至更嚴格的地球同步軌道。Navitas Semiconductor、Power Integrations 和 GaN Systems等公司的高壓GaN FET(650 V)和積體電路開拓了第一個量產的消費性應用市場 - 手機快速充電器。隨後電動自行車、無人機和機器人很快采納了氮化鎵元件來减輕重量、縮小尺寸、降低成本和減少EMI。48 V DC/DC 轉換器、車前照燈、車內風扇、座椅加熱器和車載充電器等車載應用都在轉為採用氮化鎵元件,因為其產量不斷在增加、可靠性得到認證和價格持續下降。

此時,氮化鎵技術不再是一個“科學項目”,而是在15 V~650 V的應用中廣泛替代矽MOSFET元件。

結論

當今的氮化鎵技術在性能、可靠性和成本方面正在不斷改善,而目前氮化鎵元件的性能距離其理論性能極限仍可提升達100倍。現有的MOSFET供應商知道其產品已接近性能極限和可行的優越氮化鎵解決方案正不斷被市場採納,因此繼續使用嚇人策略來延續有關氮化鎵技術的錯誤觀念。

氮化鎵元件已經廣泛地替代矽元件,可實現更高的效率、更小的尺寸、更高的可靠性和更低的成本。至此,設計人員幾乎沒有理由不採用GaN FET和積體電路。如欲瞭解更多關於氮化鎵技術的信息,請訪問GaN技術的未來或直接與我們的GaN專家聯繫,立即開始您的設計。